横山製作所では、スケルトン保存・フィードバックデータ活用・一貫生産フローにより、 金型の品質を体系的に管理。経験と技術を次の金型に確実に継承し、 お客様に安定した品質をお届けします。

品質・生産管理QUALITY & MANAGEMENT

スケルトン・標準化・計測で

"立上げの不確実性"を削減

体系的品質SYSTEMATIC QUALITY

データ駆動型の品質管理で

再現性と改修効率を最大化

品質の四本柱FOUR PILLARS OF QUALITY

品質・生産管理を支える

4つの重要な取り組み

スケルトン保存

スケルトン、製品を保管し、再現性と改修効率を向上。 過去の知見を確実に次の金型に活かします。

フィードバックデータ活用

生産中の寸法変動・不具合情報を次設計へ反映。 データに基づく継続的な改善を実現。

一貫生産フロー

設計 → 部品加工 → 組立 → トライ → 測定 → 出荷まで自社内完結。 品質の一貫性を保証します。

短納期対応

多数のワイヤ放電・横型MCを同時稼働し、長時間無人加工で リードタイムを圧縮。

一貫生産INTEGRATED PRODUCTION

設計から出荷まで

自社内完結の一貫体制

設計

3D-CAD/CAMによる詳細設計

部品加工

マシニング・放電・研削

組立

精密組立・調整

トライ

実機想定条件での検証

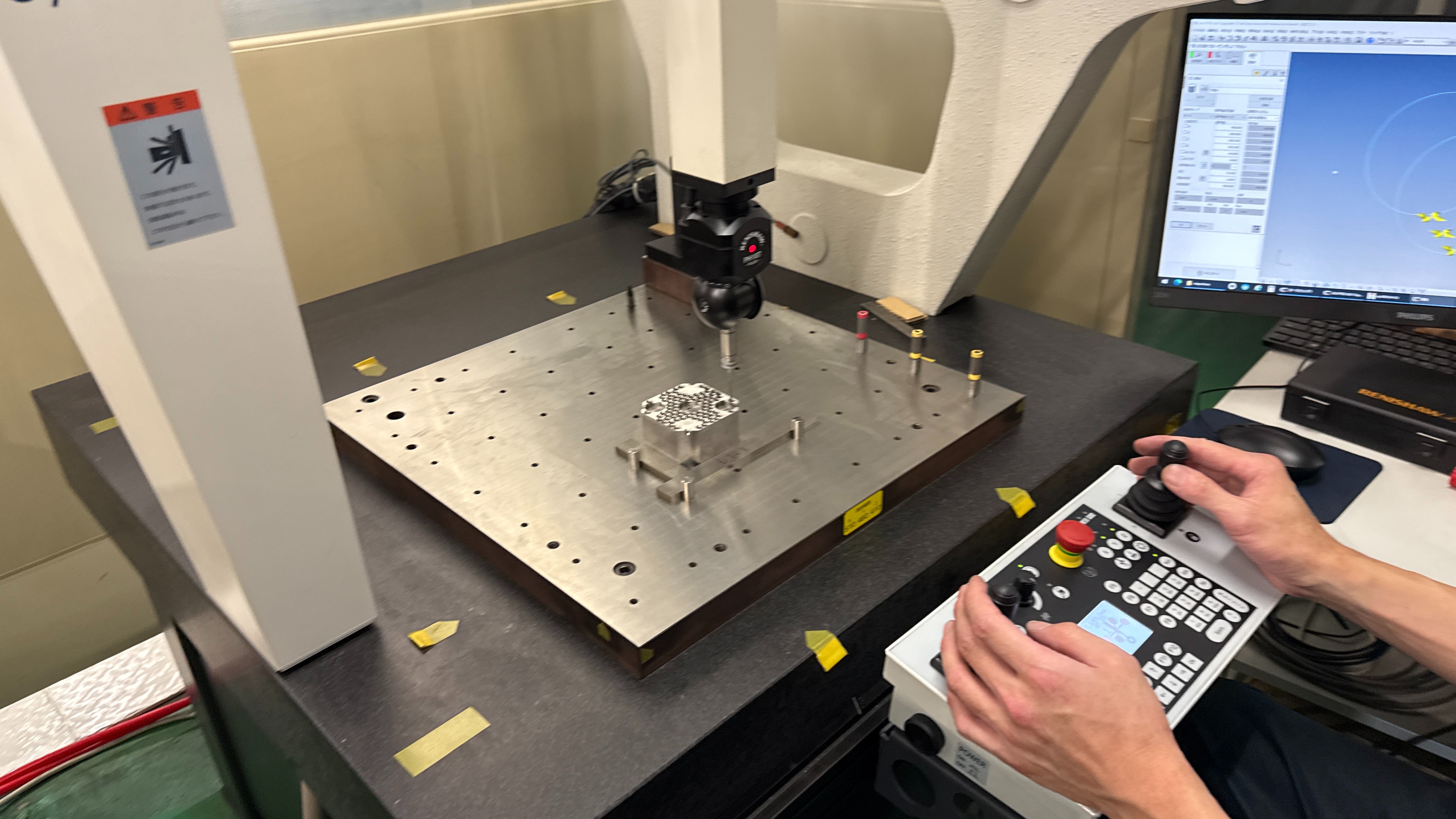

測定

3次元測定・品質検査

出荷

据付・立上げ支援

設計

3D-CAD/CAMによる詳細設計

部品加工

マシニング・放電・研削

組立

精密組立・調整

トライ

実機想定条件での検証

測定

3次元測定・品質検査

出荷

据付・立上げ支援

精密検査PRECISION INSPECTION

高精度な検査・測定設備で

品質を数値で保証

主要検査設備

3次元測定機

東京精密 XYZAX等による高精度測定

画像測定器

非接触での精密寸法測定

硬度計

材料硬度の正確な測定

2次元顕微鏡

微細部の詳細観察・測定

トレーサビリティTRACEABILITY SYSTEM

設計から完成まで

全工程の記録・追跡管理

設計記録

3D-CADデータ・図面・仕様書の完全保存

加工記録

各工程の加工条件・使用工具・作業者記録

トライ記録

試打ち条件・結果・調整履歴の詳細記録

測定データ

全工程の寸法・品質データの電子保存

トレーサビリティの効果

- 問題発生時の原因究明の迅速化

- 類似金型製作時の最適条件活用

- 品質改善活動へのデータ活用

- お客様への詳細報告書提供

品質指標QUALITY METRICS

品質・生産管理の実績