横山製作所では、お客様のご要望から完成品の出荷まで、 すべての工程を自社で一貫管理。 各段階での品質チェックと実機想定トライにより、 安心してお任せいただける金型をお届けします。

金型製作の流れPROCESS

見積もりから出荷までの一貫体制

一貫生産体制INTEGRATED SYSTEM

要件定義から量産立上げ支援まで

明確なプロセスと品質管理体制

一貫体制の特徴・メリット

品質一貫管理

設計から出荷まで一つの品質基準で管理し、ばらつきを最小化

短納期実現

工程間の調整時間削減により、従来比20~30%の納期短縮

トレーサビリティ

全工程の履歴を記録・管理し、問題発生時の迅速な対応が可能

継続改善

各工程のフィードバックを設計に反映し、次回品質を向上

製造工程MANUFACTURING FLOW

見積もりから出荷納品まで

8段階の詳細品質管理プロセス

要件定義

図面、材質、板厚、年産見込み、精度要求、納期などの詳細をヒアリング。最適な工法をご提案します。

- 製品図面・3Dデータ確認

- 材質・板厚・公差要求

- 年産数量・納期要望

見積・提案

豊富な経験データベースを活用し、概算即日〜、正式1-2営業日のスピード見積を実現。工法提案と合わせて最適なソリューションをご提示します。

- 工法提案・最適化検討

- コスト・納期算出

- 代替案・改善提案

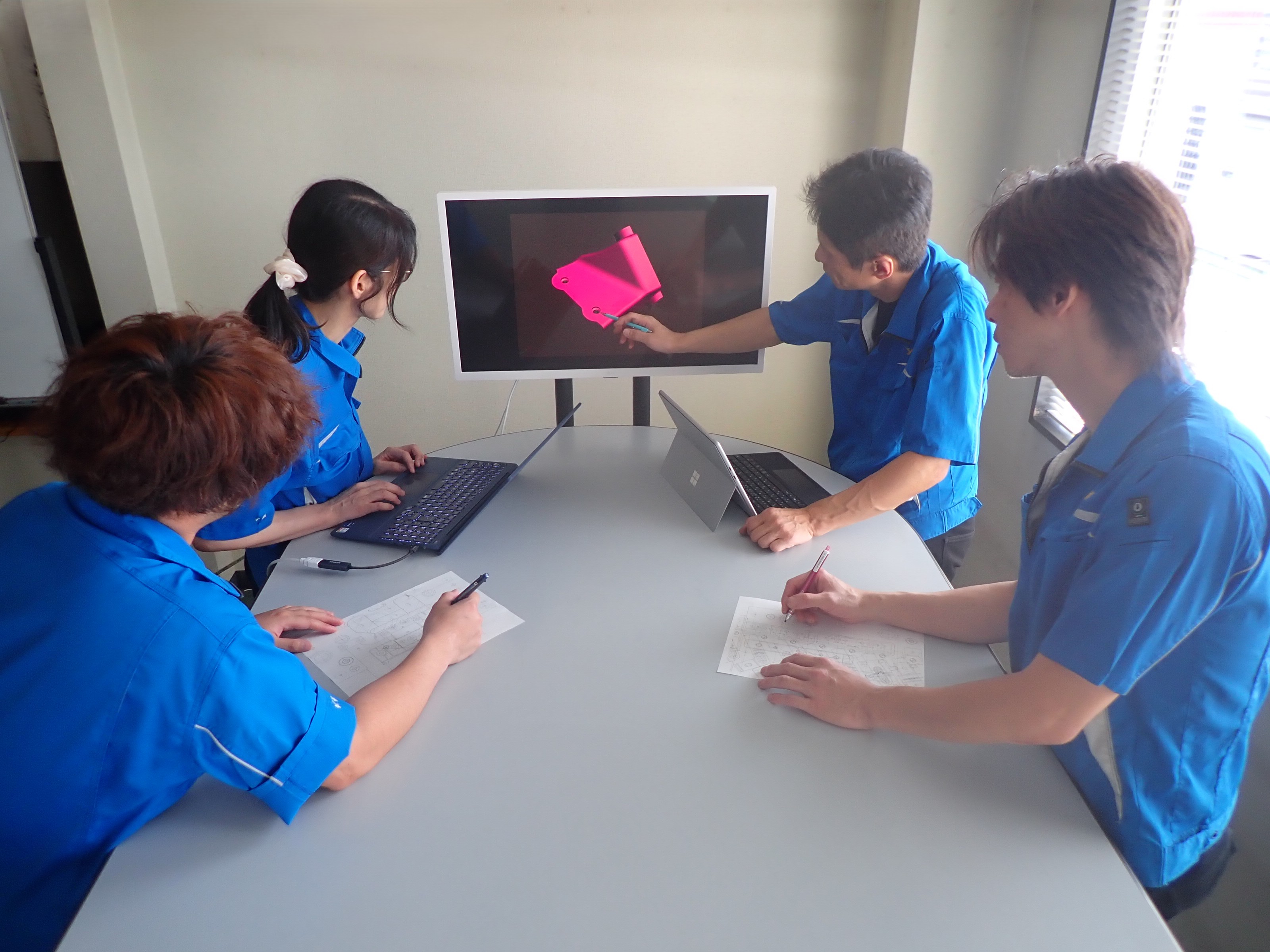

2D・3D設計

2D・3D-CAD/CAMシステムを活用し、事前にバーチャル検証を実施。干渉チェックや成形シミュレーションで品質を事前保証。

- 2D・3D-CAD設計・モデリング

- 干渉チェック・動作確認

- 成形シミュレーション

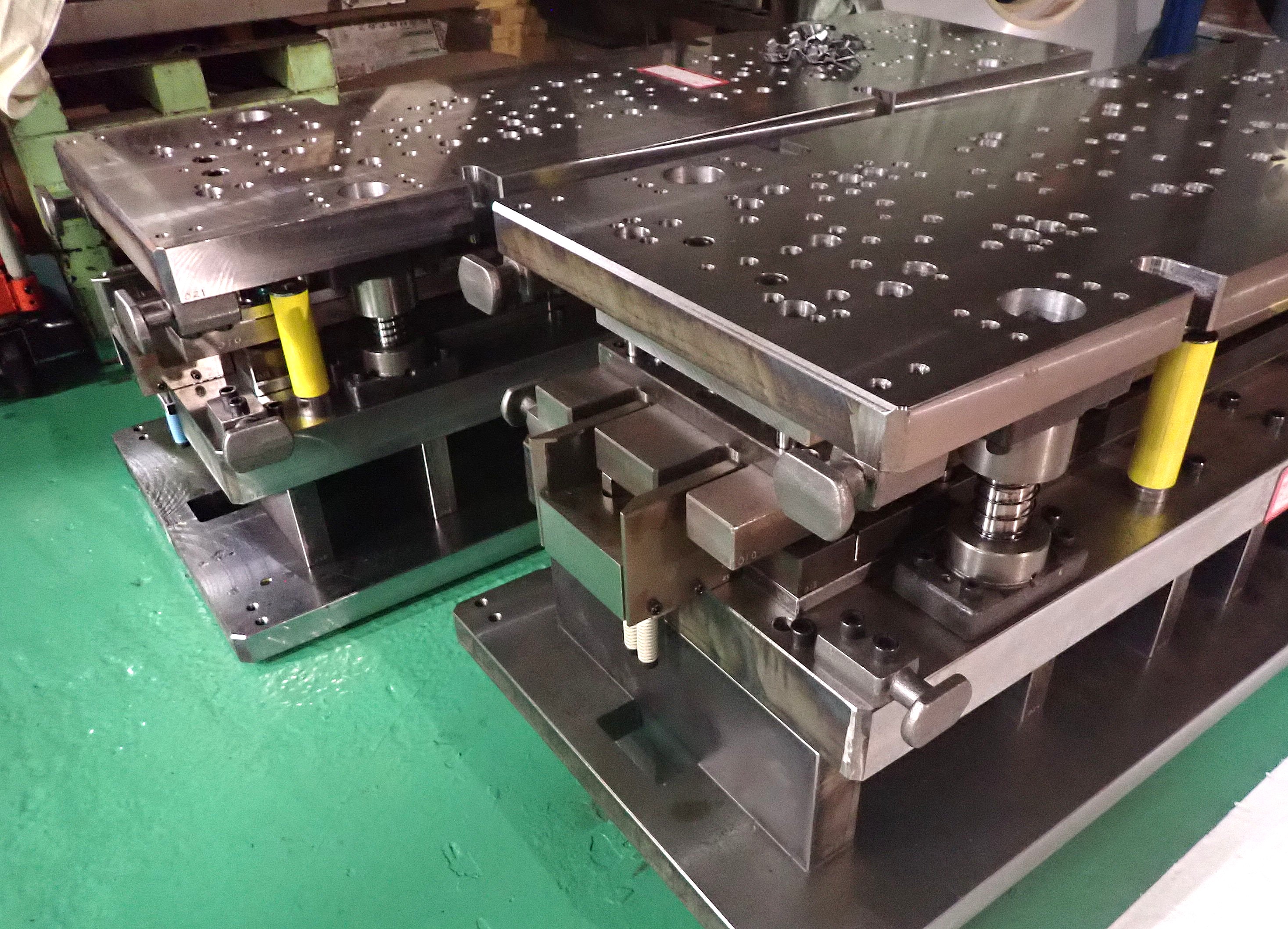

部品加工

横型・立型マシニングセンター、ワイヤ放電、各種研削盤を駆使した高精度部品加工。同時並行で効率的に製作。

- マシニングセンター加工

- ワイヤ・NC放電加工

- プロファイル・平面研削

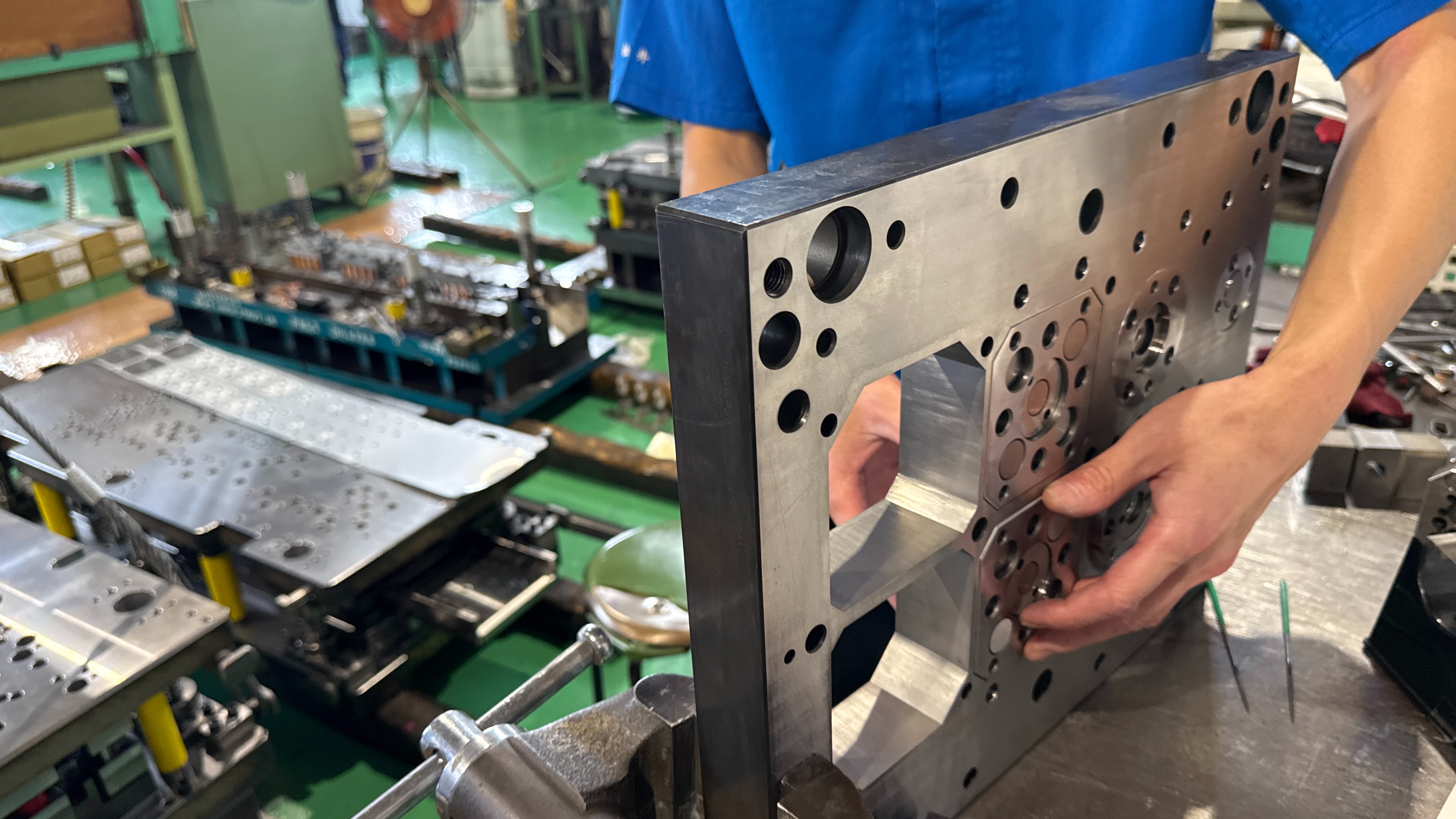

組立・調整

長年の経験を持つ技術者が、精密な組立・調整を実施。現場で直せる金型設計により、メンテナンス性も確保。

- 部品精度確認・組付け

- 動作確認・調整

- 予備トライ・基礎確認

トライ

送り装置・荷重計を備えたトライプレスで本番条件を再現。実機想定トライにより、量産品質を事前に確認・調整。

- 本番条件でのトライ実施

- 送り装置・荷重計活用

- 寸法・品質確認・調整

検査

すべての寸法・公差を確認。測定データをレポート化してお客様にご提供。

- 寸法確認

- 公差・精度チェック

- 測定レポート作成

出荷・納品

金型の量産安定化までのトータルサポート。遠方のお客様にも迅速対応いたします。

- アフターメンテナンス

- 技術サポート

品質保証QUALITY ASSURANCE

各工程での徹底した品質管理

品質管理の4つの柱

各工程での徹底した品質管理により、設計意図通りの金型を確実にお届け。 50年以上の経験で培った品質保証システムで、安心してお任せいただけます。

設計段階

過去データ・スケルトン活用による最適設計。3D-CAD/CAMによる干渉チェック・シミュレーション実施

加工段階

各工程での寸法チェック・品質確認。マシニング・放電・研削の各工程で精度管理

組立段階

動作確認・予備トライによる事前検証。熟練技術者による精密組立・調整

トライ段階

実機条件での最終品質確認。送り装置・荷重計による本番想定トライで品質保証