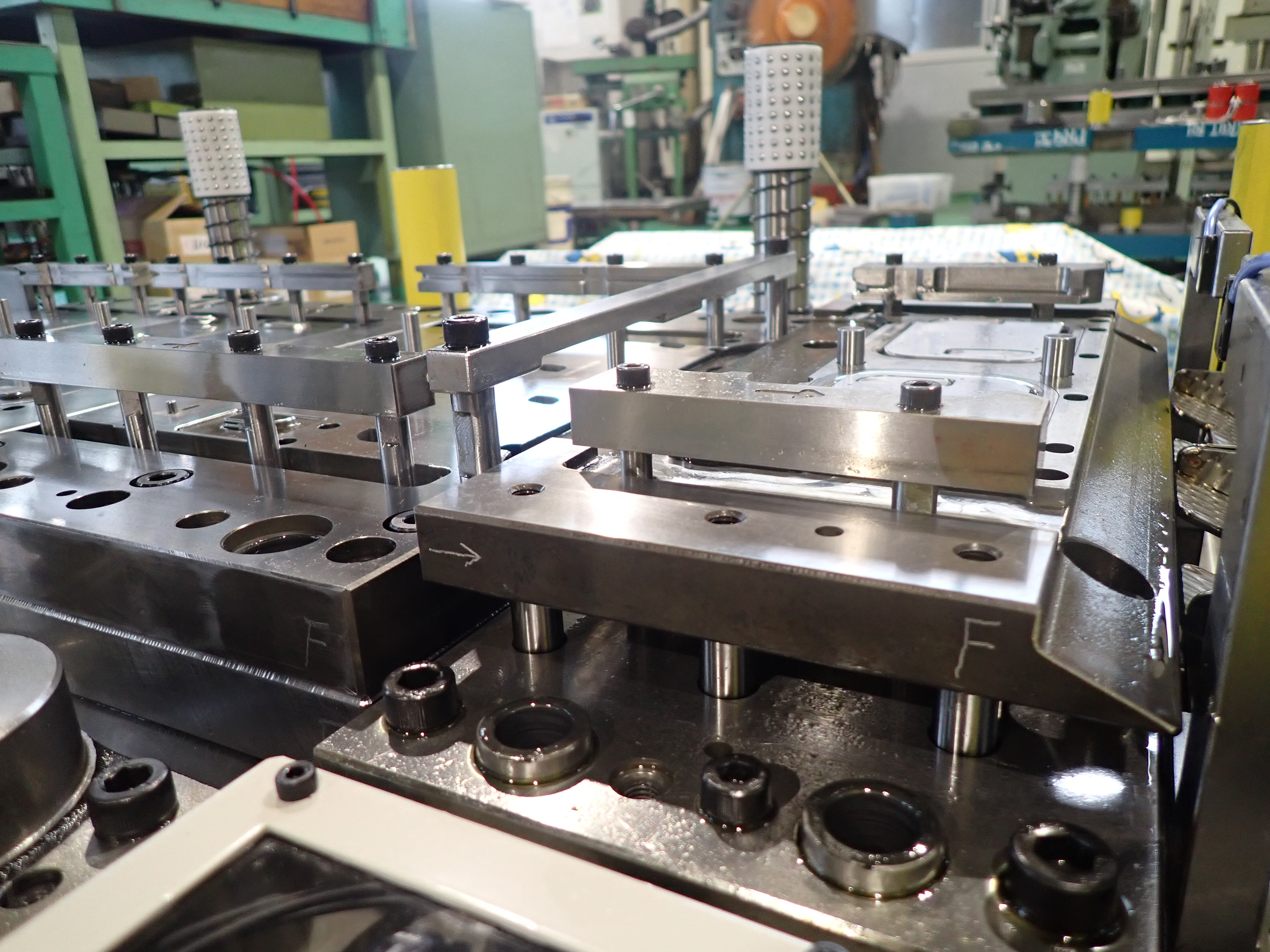

横山製作所の順送型は、お客様からのご相談をいただいた段階から、製品形状に応じた最適なご提案を行います。 歩留まり低減によるコストダウンや、金型調整がしやすい工程設定を取り入れることで、安定した品質と効率的な生産を実現しています。

また、設計から製作、トライまで自社内で一貫して対応する体制を整えており、短納期・高品質での提供が可能です。 お客様にとって「使いやすく、成果につながる金型」を目指し、常に改善と工夫を重ねています。

順送型の基本構造と

横山製作所の工法開発力

お客様と共に最適解を作る金型

横山製作所の順送型は、お客様からのご相談をいただいた段階から、製品形状に応じた最適なご提案を行います。 歩留まり低減によるコストダウンや、金型調整がしやすい工程設定を取り入れることで、安定した品質と効率的な生産を実現しています。

また、設計から製作、トライまで自社内で一貫して対応する体制を整えており、短納期・高品質での提供が可能です。 お客様にとって「使いやすく、成果につながる金型」を目指し、常に改善と工夫を重ねています。

50年以上の実績で培った

横山製作所の工法開発力

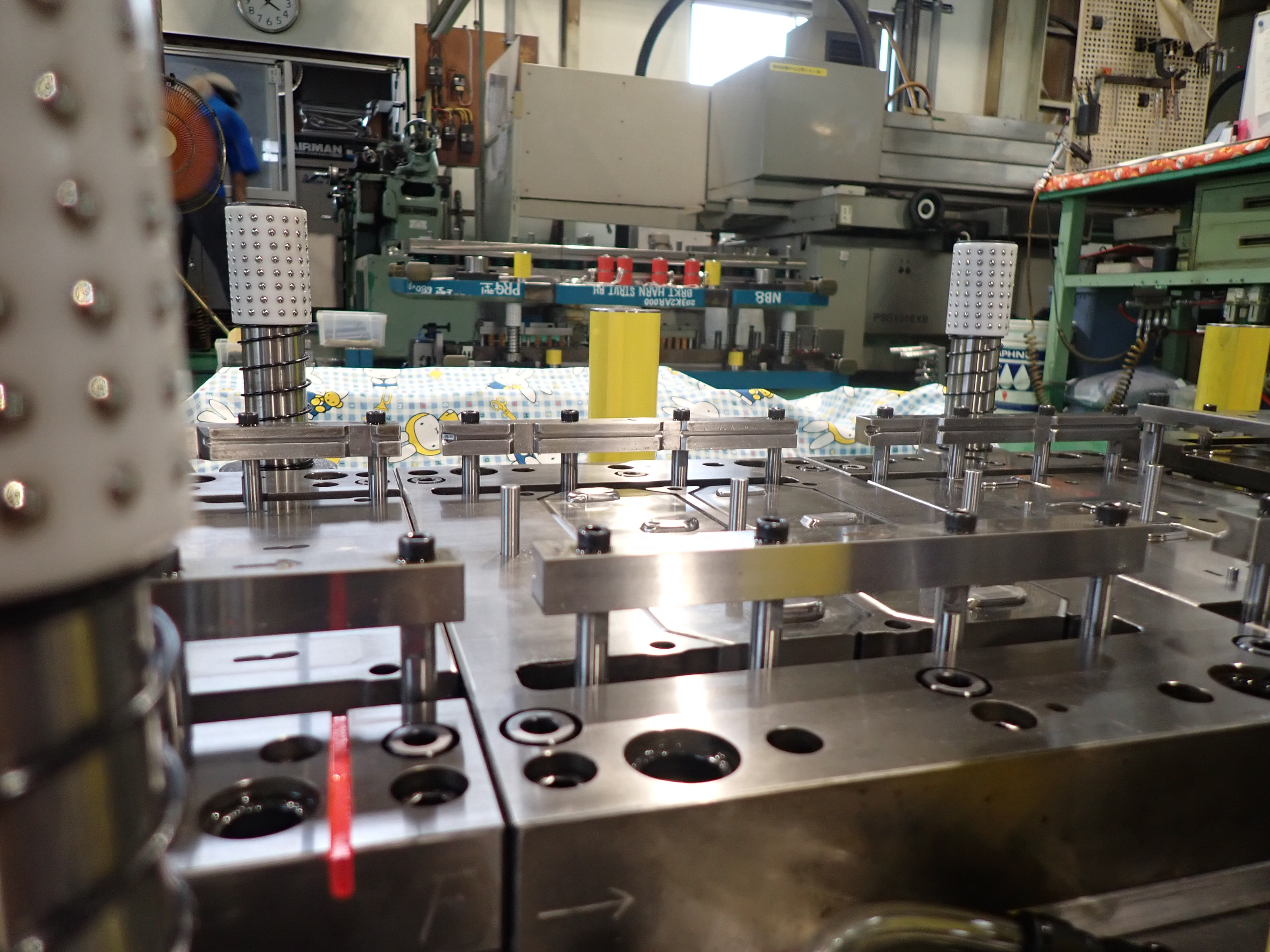

自社製カム・芯金を組み込みカール形状や、多方向加工を一体型により工程を削減し成形します。

自社製超硬パンチ、ダイを組み込み生産数の多い精密製品に対応します。高耐久化によりメンテナンス頻度を低減します。

エアシリンダーを内蔵し、金型内間欠加工、切り離し後の製品送りを可能にします。

市販のタップユニットを組み込み、金型内でタップ加工を完結し、コストダウンを図ります。

送り装置・荷重計による検証

横山製作所では、送り装置と荷重計を設備し、実際の量産条件を再現したトライを実施。 金型の性能を事前に検証し、立上げ時の不確実性を最小限に抑えます。

実機と同等の送りピッチ・速度で材料送り精度を検証

加工荷重をリアルタイム測定し金型負荷を最適化

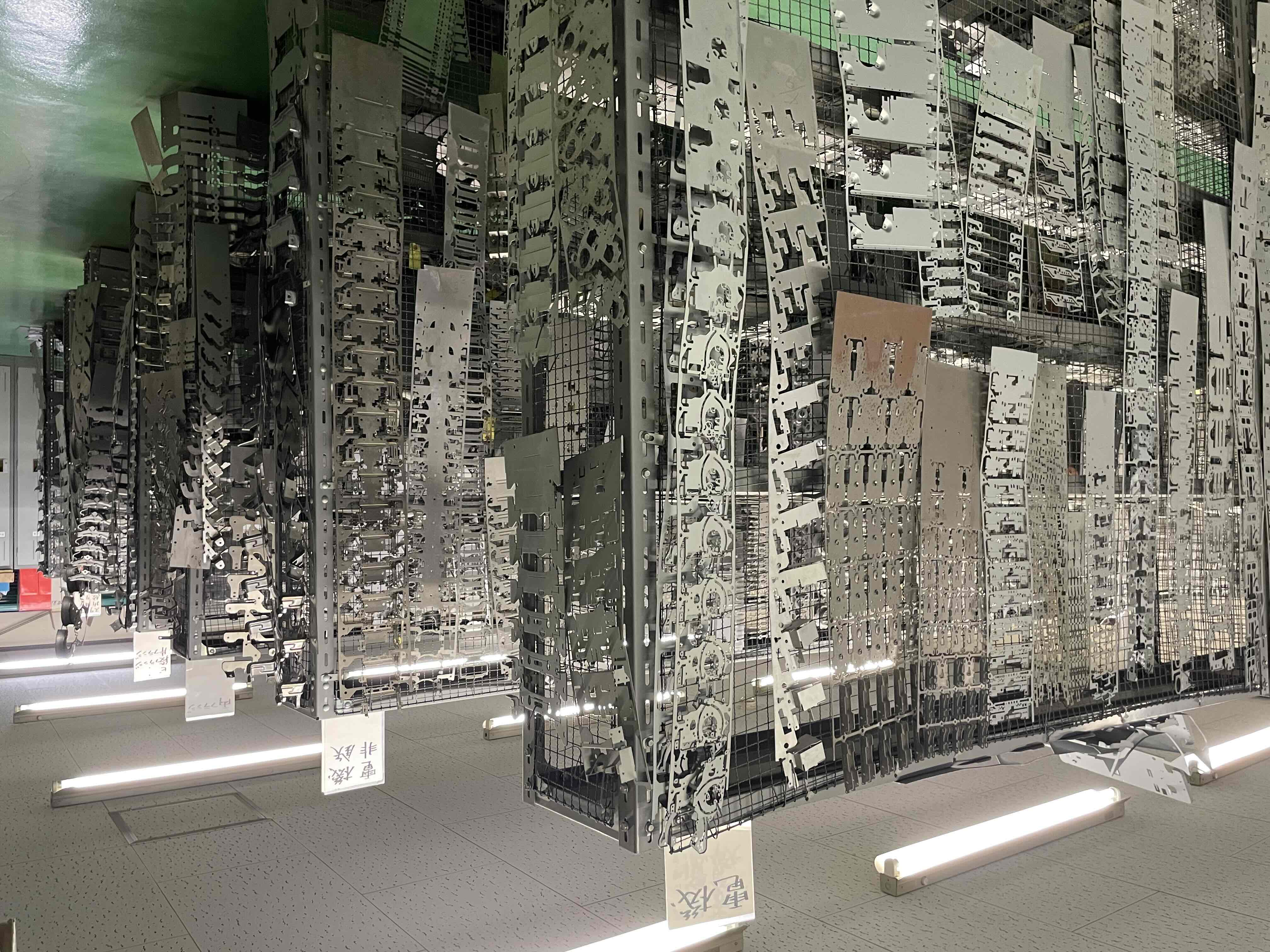

スケルトンと過去データに基づく設計パターン化

50年以上の順送型製作で培った経験値を"次の金型"に生かすため、 スケルトン保存・標準化・フィードバックデータ活用を徹底。 高品質・短納期・低価格を実現しています。 スケルトン展示室には、スケルトン約1000本、金型プレス品約5000個展示してあります。

成功パターンの金型構造を保存・継承し、設計時間を短縮

過去の実績データを新規設計に反映し、立ち上げ不具合を削減

3D-CAD/CAM・シミュレーション活用で試作レス化を推進

現場で調整可能な金型設計で遠方顧客にも迅速対応