超硬素材による超精密加工

金型部品

加工詳細

- 製品名

- 金型部品

- 材質

- 超硬合金

- 業界

- 用途:精密プレス加工用金型

加工内容・特徴

目次

1. 金型産業を支える超精密部品

金型産業において、品質と生産性を左右する重要な要素の一つが金型部品の精度です。横山製作所では、超硬素材を用いた金型部品の製造において、2μm(0.002mm)という驚異的な加工精度を実現しています。

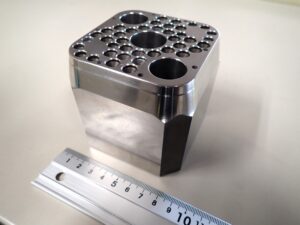

2. 加工事例:超硬素材による薄板金型部品

製品仕様

| 素材 | 超硬合金 |

| 用途 | 金型部品 |

| 寸法 | 15mm × 20mm × 30mm |

| 特徴 | 薄板形状の精密加工部品 |

| 機能 | カットベンド(抜きと曲げの同時加工)用金型部品 |

実現した加工精度

驚異の加工精度を実現!

±2μm(0.002mm)の寸法精度

表面粗さ: Ra0.2以下 / 平行度: 0.003mm以内

±2μm(0.002mm)の寸法精度

表面粗さ: Ra0.2以下 / 平行度: 0.003mm以内

3. 採用した加工技術

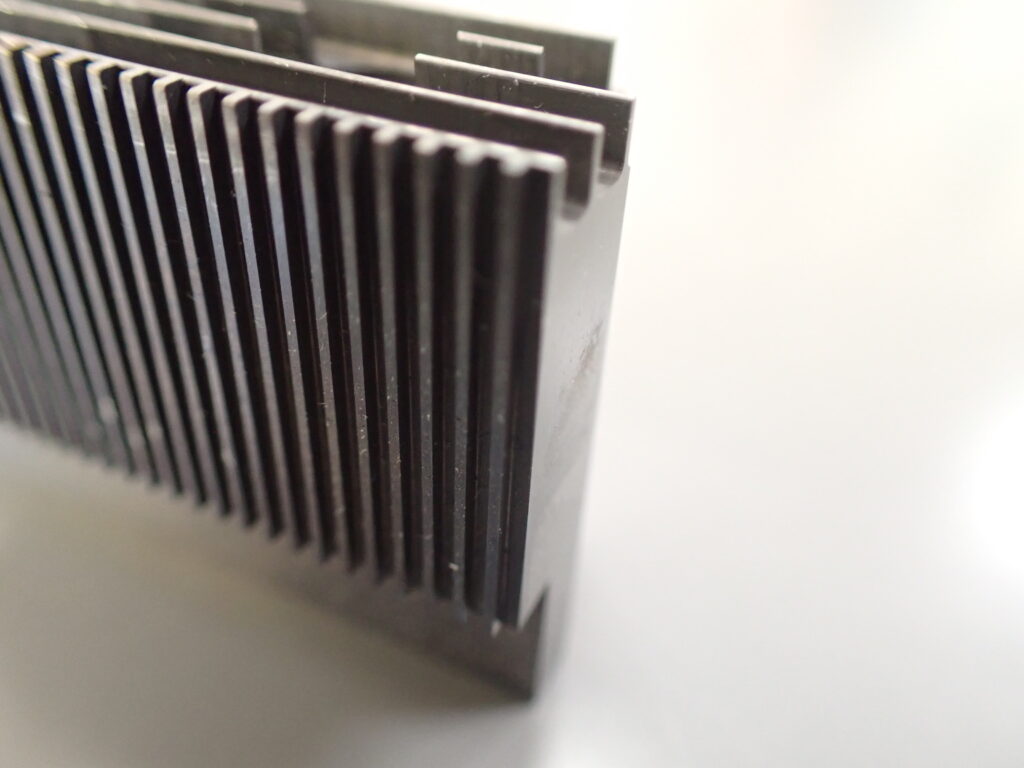

ワイヤーカット放電加工(4周加工)

当社では、超硬素材の加工において4周加工方式を採用しています。この多段階加工により、超硬素材特有の加工難易度を克服し、安定した品質を確保しています。

1 荒加工 高速で材料を除去

2 中仕上げ 形状精度の向上

3 仕上げ 寸法精度の確保

4 超仕上げ 最終精度2μmの実現

プロファイル研削加工による最終仕上げ

ワイヤーカット後、プロファイル研削機による精密研削加工を実施します。

- 面粗度の向上(鏡面仕上げ)

- エッジ部の微細なバリ除去

- 最終的な寸法精度2μmの達成

4. カットベンド金型の重要性

カットベンド工法とは

カットベンド工法は、材料の抜きと曲げを同一工程で行う革新的な加工方法です。この工法により、製造工程の大幅な効率化が実現できます。

- 工程数の削減(生産性30%向上)

- 位置精度の向上(組立精度の改善)

- 材料歩留まりの改善(材料コスト15%削減)

超精密加工が実現する価値

2μmという超高精度により、以下のメリットが生まれます:

| 実現する価値 | 具体的な効果 |

|---|---|

| 製品品質の安定化 | バリの発生を最小限に抑制 寸法のばらつきを極限まで削減 |

| 金型寿命の延長 | 均一な応力分布による摩耗の低減 メンテナンス頻度の削減(約40%減) |

| 量産時の不良率低減 | 初回から安定した品質を実現 不良率を従来比70%削減 |

5. よくあるご質問(FAQ)

超硬素材の加工納期はどのくらいですか?

標準的な部品で2-3週間、複雑形状でも4週間以内に対応可能です。

小ロットでも対応可能ですか?

試作1個から量産まで、幅広く対応しております。お客様のニーズに合わせて柔軟に対応いたします。

加工可能な超硬素材の硬度は?

HRA93までの超硬合金に対応可能です。詳細な仕様については、お気軽にお問い合わせください。

6. まとめ

超硬素材による薄板金型部品の製造において、2μmという超高精度を実現することは、単なる技術力の証明ではありません。それは、お客様の製造現場における品質向上、コスト削減、生産性向上に直結する価値の提供です。

横山製作所は、50年にわたる金型製造の経験と最新の加工設備、そして熟練の技術者による一貫体制により、「品質と納期の両立」という製造業の永遠の課題に挑戦し続けています。