はじめに

精密金型のリストライク工程用パンチは、耐摩耗性と寸法精度の両立が求められる重要部品です。HAP40はその要件に最適な一方、切削抵抗が大きく加工難度が高い材料でもあります。本事例では、最小φ1.7mmの深穴を含む厳しい形状要求のもと、条件最適化によって折損なく高精度加工を実現しました。

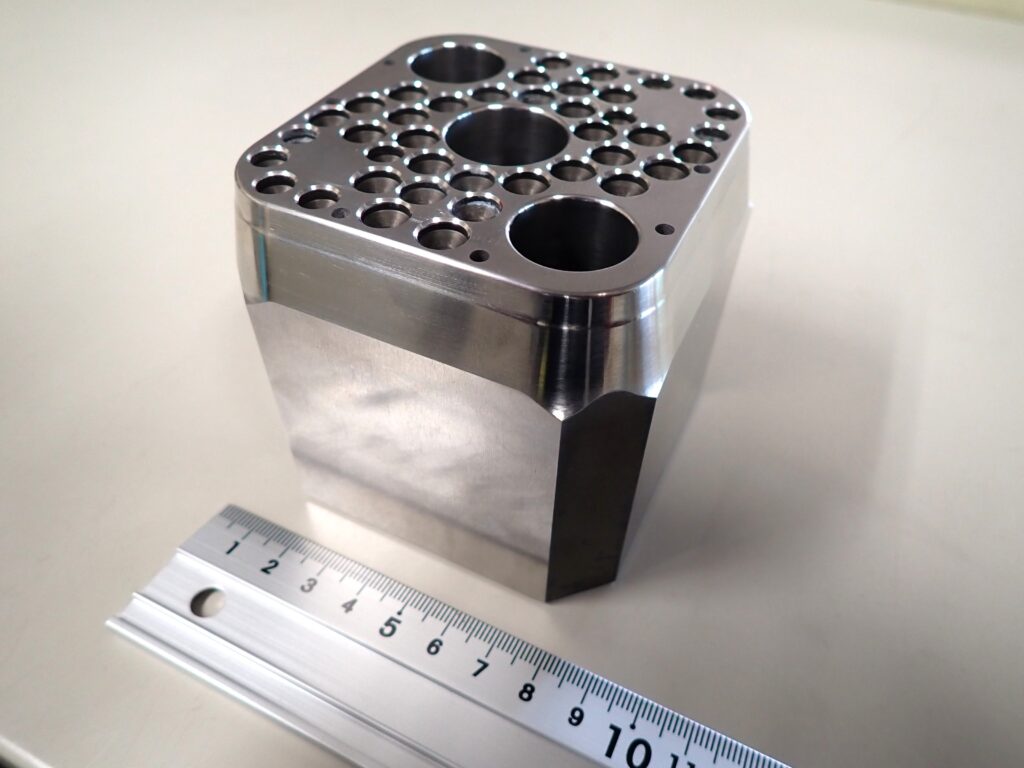

1. 製品概要

| 製品名 | 精密金型用リストライクパンチ |

|---|---|

| 材質 | 粉末ハイス鋼 HAP40 |

| 加工方法 | マシニングセンターによる精密切削 |

| 最小ドリル径 | φ1.7mm(深穴) |

| 公差 | ±0.01mm |

HAP40は高硬度・高靱性を兼ね備え、パンチなどの高負荷部品に適しますが、工具摩耗・発熱管理が難しいため、高度な条件設計が必要になります。

2. 加工課題

- 深穴加工時の工具負荷:極小径により折損リスクが高い。

- 工具摩耗と寸法安定:高硬度材ゆえ摩耗が早く、寸法変動を招きやすい。

- 加工熱の管理:長時間加工で熱が蓄積しやすい。

3. 解決策

3-1. 加工条件の最適化

工具回転数・送り量・切削深さを細かくチューニングし、ドリルへの負荷を軽減。さらに切削油の流量・噴出方向を調整して冷却と切粉排出を安定化。これによりφ1.7mm深穴をドリル折損なく成功しました。

3-2. 経験値の蓄積と展開

多くの条件検証を通じて得られた知見を工程設計へ反映。工具選定や切削パス、冷却条件の標準化により再現性を高め、他の粉末ハイス材や高硬度焼入鋼への展開が広がりました。

4. 成果

- φ1.7mm深穴加工をドリル折損なく成功

- ±0.01mmの高精度を安定達成

- 工具寿命と仕上がりの安定化

- 難削材加工のノウハウ蓄積で対応範囲を拡大

5. FAQ(よくある質問)

- Q1. HAP40とはどんな材質ですか?

- 粉末冶金法で製造された高速度工具鋼で、高硬度・高靱性・耐摩耗性に優れます。

- Q2. HAP40の加工が難しい理由は?

- 切削抵抗が大きく工具摩耗が早いためです。熱がこもりやすく、条件最適化と工具管理が重要になります。

- Q3. φ1.7mmの深穴加工はどのように成功させましたか?

- 回転数・送り・切削深さや切削油の流量・方向を細かく調整し、ドリル負荷を抑えて折損を回避しました。

- Q4. 同じHAP40で他形状も対応可能ですか?

- 可能です。今回の知見を活かし、微細穴・複雑形状にも対応します。

- Q5. 試作から量産まで一括依頼できますか?

- はい。設計検討から試作、量産立上げまで一貫対応いたします。

6. まとめ

本事例は、粉末ハイスHAP40による自動車金型リストライク用パンチの精密加工で、最小φ1.7mmの深穴をドリル折損なく成功した取り組みです。難削材でも、条件最適化と実績の蓄積により高精度・高再現性の加工が可能となり、他の粉末ハイス材や高硬度焼入鋼への展開が広がりました。

7. お問い合わせ

「HAP40」「リストライク」「深穴加工」「難削材」に関するご相談は、お気軽にお問い合わせください。