HAP40は、耐摩耗性・靭性に優れる高速度工具鋼(粉末ハイス)で、

順送金型のパンチや高荷重部品に多く使用されています。

一方で加工性が悪く、特にマシニング加工では刃物寿命が短いなど、

現場では条件出しに苦労する材料としても知られています。

本記事では、実際の加工現場の経験を交えながら、

HAP40の特性・用途・加工の注意点をわかりやすく解説します。

HAP40とは?(基礎知識)

HAP40は日立金属(現:プロテリアル)の高速度工具鋼で、

「粉末ハイス(PM鋼)」と呼ばれる種類の材料です。

- 高い耐摩耗性

- 高い靭性で欠けにくい

- 熱に強く、寸法の安定性が高い

- 高荷重のパンチ・刃物に適している

SKH51 や SKD11 より高い性能を持ち、特に

「生産量が多い」「加工ストレスが高い」

金型で採用される傾向があります。

HAP40の特性(メリット)

HAP40の主なメリットは次の通りです。

- 耐摩耗性が非常に高い:パンチの摩耗寿命が長い

- 靭性が高く欠けにくい:チッピングが起きにくい

- 寸法変化が少ない:熱処理後の狂いが少ない

- 高荷重工程に強い:ステンレス・高強度材にも対応

金型での用途とメリット

HAP40は主に下記のような用途で使われます。

- 順送金型のパンチ

- 高張力鋼の抜きパンチ

- 摩耗の激しいダイ部品

- 反り・欠けが発生しやすい工程の部品

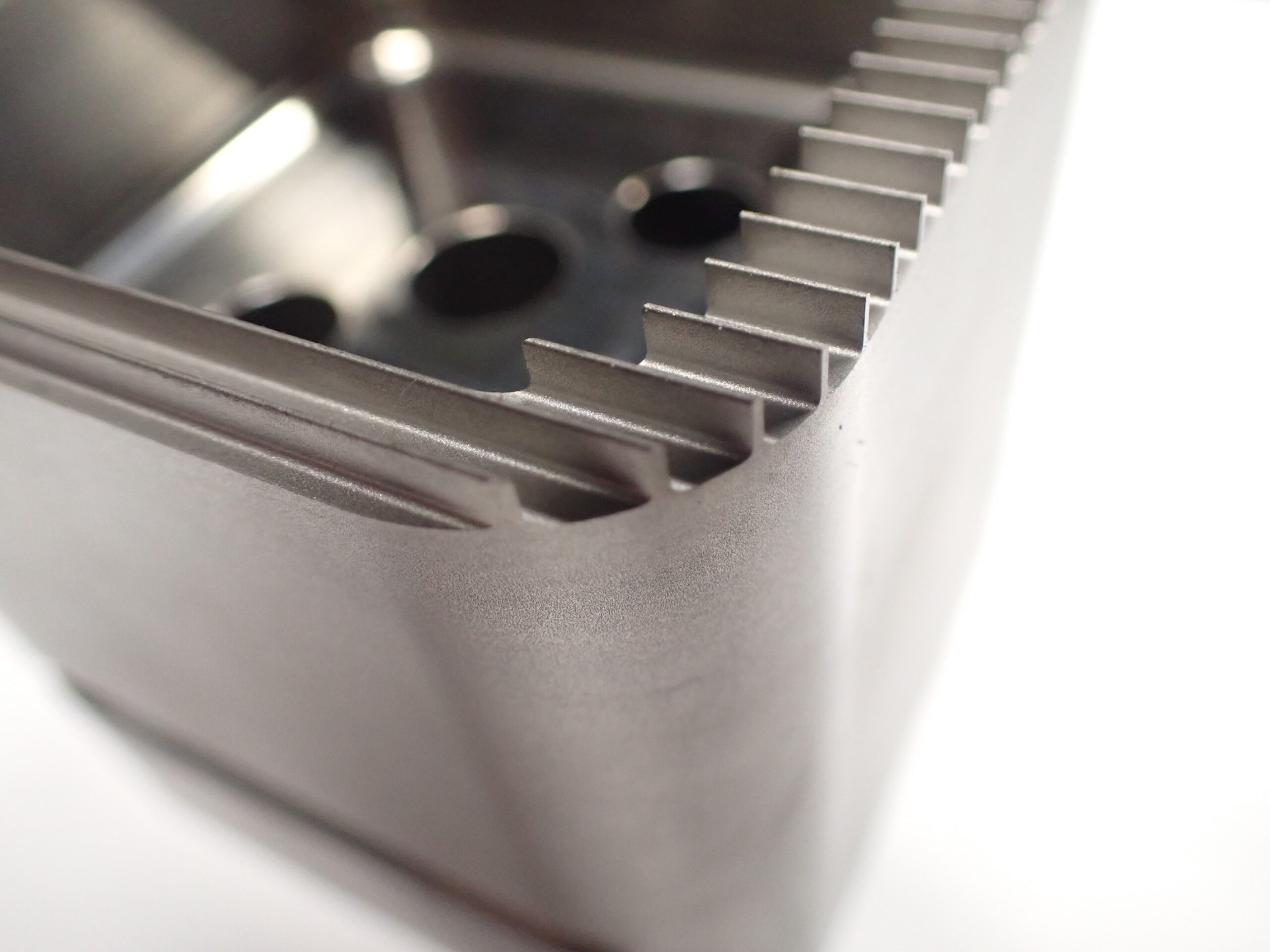

横山製作所では、HAP40は

「通常材では摩耗が早い高ストレス工程」

「長寿命化したいパンチ」

に非常に効果があり、結果として

段取り回数の削減・保全コスト削減

に繋がっています。

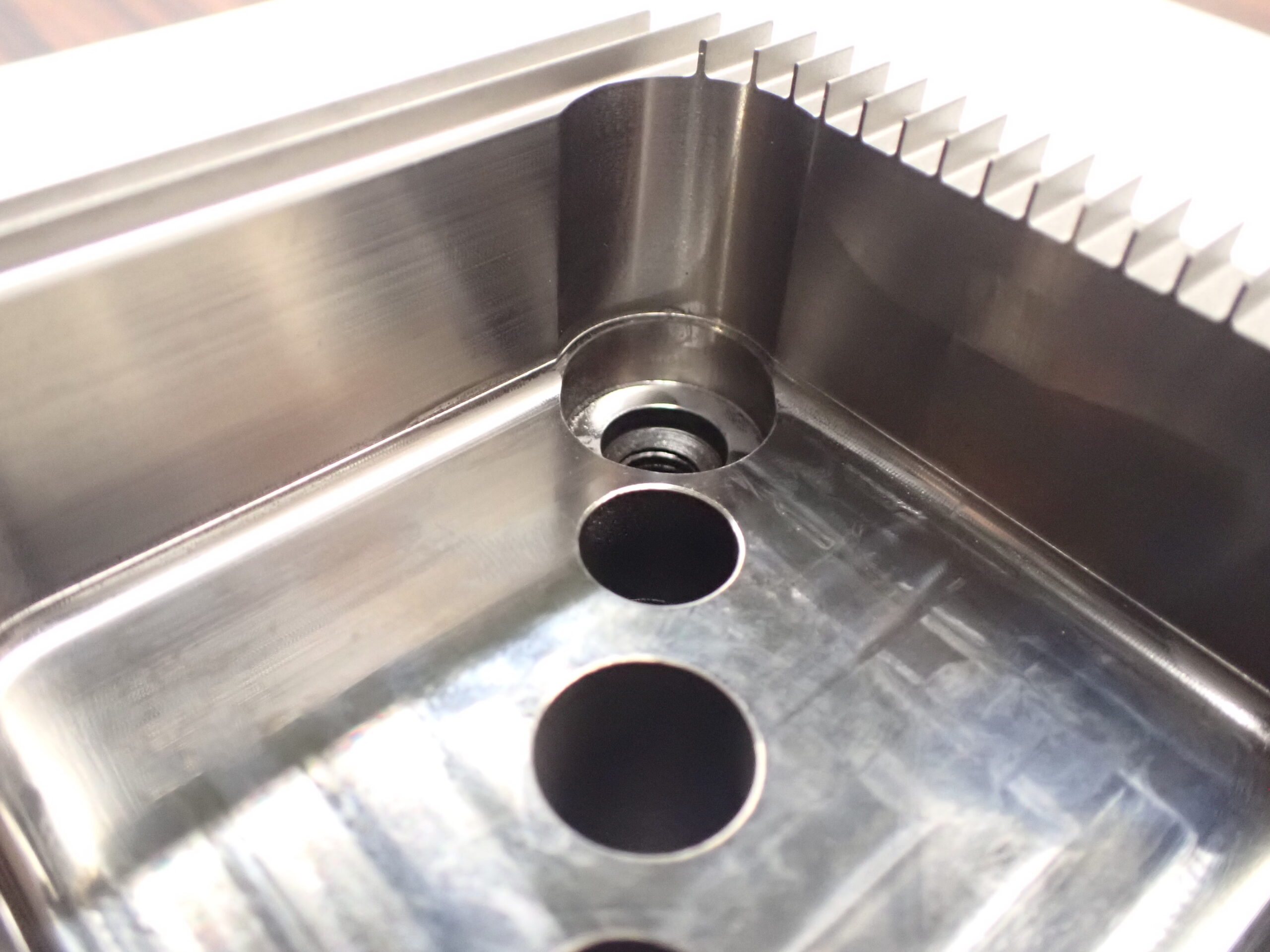

工具寿命・発熱管理が品質に直結します。HAP40のような難削材では、工具条件・

切り込み量・送り速度を細かく最適化し、高精度な仕上げを実現しています。

HAP40の弱点(デメリット)

HAP40は性能が高い反面、

加工性が非常に悪い材料です。

現場の正直な感想としては「条件が合うまで苦労する材料」です。

- 刃物の摩耗が激しい(寿命が短い)

- 深穴加工でドリルが折れやすい

- ビビりが出やすい

- 切削熱がこもりやすく焼き付きが発生しやすい

- 仕上げエンドミルがすぐ傷む

HAP40の加工ポイント(現場の実体験)

1. 深穴加工は段階的に条件を変える

HAP40は深穴加工でドリル折れが頻発します。

当社では複数段階で送り量を調整し、必要に応じて

ピーニング(小刻み切削)で熱逃がしを行っています。

2. 切削速度は低め・切り込み少なめが基本

高硬度材のため、切削速度を落とし、

切り込みを浅く設定することで工具の持ちが改善します。

3. 工具はコーティング必須

特に小径ドリルや仕上げエンドミルは、

耐摩耗コーティングの有無で寿命が大きく変わります。

4. 仕上げは一発で決めない

荒 → 中仕上げ → 仕上げ の工程分割が必要です。

HAP40は反発力が高く、一度に仕上げようとすると刃先が欠けます。

5. 切削油を十分に供給

HAP40は熱がこもるとすぐに刃物が焼き付きます。

切削油の供給量が品質に直結します。

FAQ(よくある質問)

Q1. SKD11やSKH51と比べてどう違う?

耐摩耗性はSKD11より大きく、靭性はSKH51より高い材料です。

高荷重工程ではHAP40が最も安定します。

Q2. どんなパンチに向いていますか?

摩耗が激しい抜きパンチ・曲げパンチなどに最適です。

Q3. 加工コストは上がりますか?

はい。加工時間・工具費は増えますが、

寿命が大幅に延びるためトータルではコストメリットがあります。

まとめ

HAP40は高い耐摩耗性と靭性を持つ優れた材料であり、

順送金型のパンチや高荷重部品に最適です。

一方で加工性は悪く、条件出しには経験が求められます。

当社では現場での試験加工を重ねることで、

高寿命・高精度の金型部品を提供しています。

お問い合わせ

HAP40を使用したパンチ製作・順送金型のご相談はお気軽にお問い合わせください。

図面段階からの加工性検討・試作・量産まで一貫対応いたします。