「寸法ピッチの精度が出ない」「穴—穴距離が安定しない」という課題が多い材料です。

本記事では、当社が量産で実際に達成している

寸法ピッチ(曲げ幅・穴—穴距離・相対位置)±0.1mm精度の実現方法

を、工程設計・位置決め・補正技術の観点から解説します。

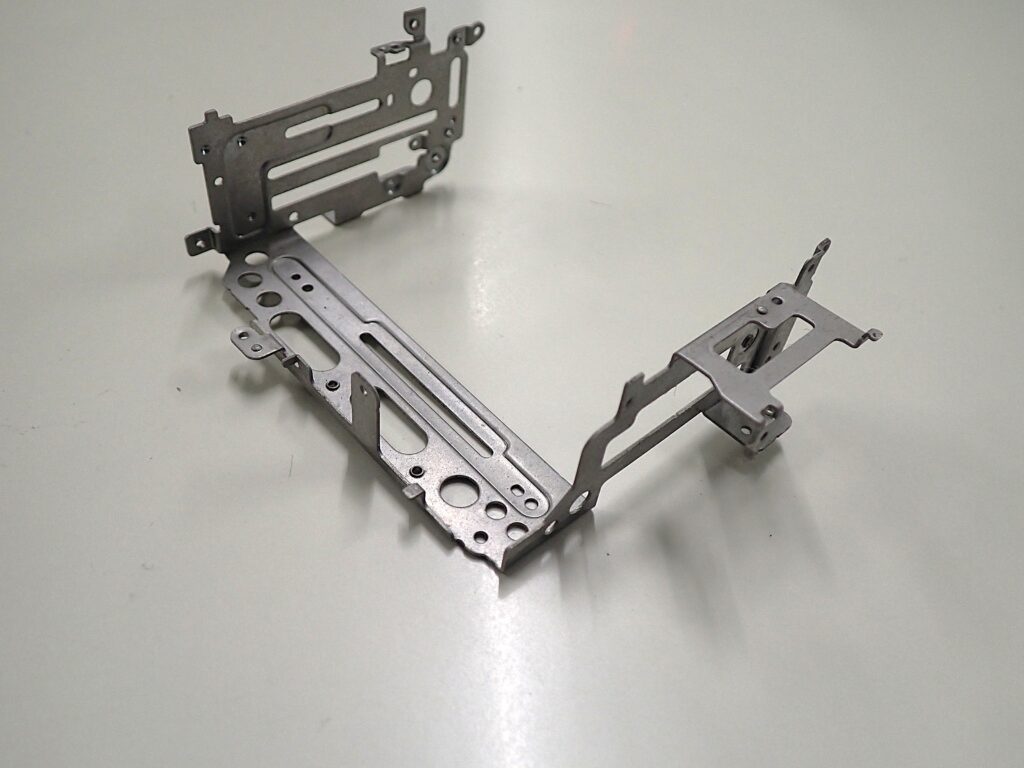

1. 製品概要

| 製品名 | メインフレーム(電気・電子部品) |

|---|---|

| 材質 | SUS304CSP |

| 板厚 | 0.6mm |

| 加工方法 | 順送プレス |

| 管理公差 | 製品寸法ピッチ(曲げ幅・穴—穴距離・相対位置)±0.1mm |

SUS304CSPは耐食性・弾性が高く、電子部品の精密フレームに広く利用されています。

しかしその特性ゆえ、寸法の安定化が加工側では大きな課題となります。

2. 加工上の課題

- スプリングバックの大きさ:曲げ後の戻り量が大きく、曲げ幅・角度が安定しない。

- 打抜き変形:穴形状差・板流れが穴—穴距離の誤差に累積。

- 残留応力・反り:連続工程での応力が基準寸法を乱す。

- 累積誤差:曲げ位置と穴位置が連鎖し、全長方向ピッチ精度に影響。

3. 対応策(精度確保のポイント)

3-1. 金型内多点位置決めで姿勢・浮きを拘束

初期工程で基準穴・基準面を作り、各ステージで

パイロットピン+位置決めブロックの多点拘束

により材料位置を安定化。

X方向のズレ・回転・浮きを同時に抑え、寸法ピッチの累積誤差を遮断します。

3-2. スプリングバック補正(戻り量を実測しオーバーベンド設計)

復元力の強いCSP材では、戻り量の実測データをもとに

- 曲げ角度のオーバーベンド設定

- 曲げRの最適化

- 曲げ順序の調整

- 基準曲げを先行させる工程配列

を行い、後工程の影響を最小化します。

3-3. 打抜き精度の均質化(クリアランス設計+刃先管理)

穴形状の不均質は穴—穴距離に直結するため、

クリアランスの統一・刃先摩耗管理・橋幅の見直しにより、

材料流動を安定化。

打抜き荷重が左右偏らないよう、レイアウトバランスも最適化しています。

3-4. 反り・残留応力のコントロール

押さえ圧の分布調整、段階曲げ、必要部への微小コイニングで

面のうねりと反りを抑制。

「応力をどこで、どの程度逃がすか」を工程で管理することで、

組立基準となる相対寸法を安定化させました。

3-5. 工程内計測とトレンド補正

重要寸法を工程内で定期測定し、

金型調整やシム補正を迅速に反映させることで、

量産中の寸法ブレを最小化しています。

4. 成果

- 寸法ピッチ±0.1mmを安定達成

(曲げ幅・穴—穴距離・相対位置) - 累積誤差の抑制により、組立時の位置決め性が大幅に向上

- 反り・波打ち・バリの低減で外観と機能精度を両立

- 保全ポイントを標準化し段取り時間・調整回数を削減

よくある質問(FAQ)

Q1. なぜSUS304CSPは寸法が安定しにくいのですか?

高い弾性と復元力により、曲げ後のスプリングバックが大きく、

曲げ幅・穴位置が変化しやすいためです。

Q2. 多点位置決めはどういう仕組みですか?

パイロットピンで基準穴を拘束し、さらに複数の位置決めブロックで

姿勢と浮きを制御します。これにより工程間の寸法ズレを遮断します。

Q3. ±0.1mmのピッチ精度を維持できる理由は?

スプリングバック補正・打抜き均質化・工程内計測の3つを連携させた

工程設計により、累積誤差を最小化しているためです。

Q4. 反り対策はどのように行っていますか?

押さえ力分布の見直し、段階曲げによる応力解放、微小コイニングで

平面性を維持しています。

まとめ

SUS304CSP(t0.6)の順送プレスでは、

復元力によるスプリングバック・反り・累積誤差が大きな課題となります。

当社では、金型内多点位置決め・スプリングバック補正・打抜き品質の均質化・

工程内計測を組み合わせることで、

製品寸法ピッチ±0.1mmの量産安定化

を実現しています。

お問い合わせ

SUS304CSPや高精度ピッチ製品の順送プレスでお困りの方は、

お気軽にご相談ください。

図面段階から加工性検証・試作・量産まで対応いたします。