薄板多抜きの平面度改善|SECC t0.6順送プレス事例

加工詳細

- 製品名

- JMホルダー

- 材質

- SECC

- 業界

- 電気・電子機器

加工内容・特徴

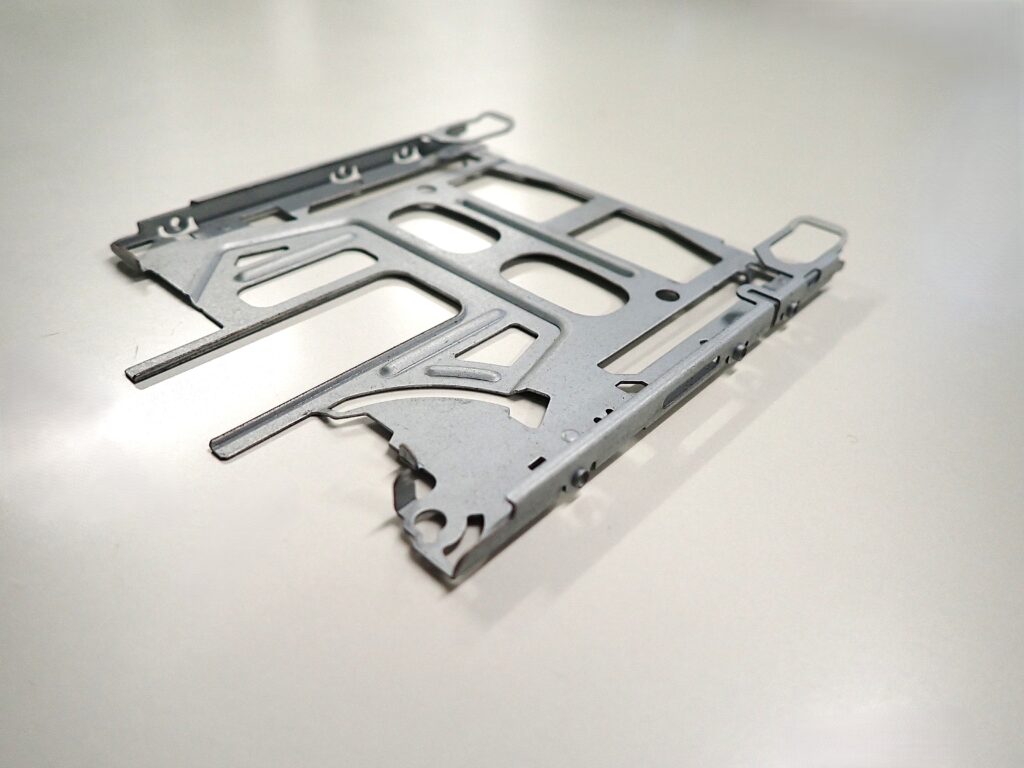

本事例は、ノートPC向け電子部品として用いられるJMホルダー(SECC t0.6)の順送プレス事例です。軽量化のため多数の抜き開口を持つ薄板構造に対し、工程終盤の“ひずみ取り工程”に頼らず、工程設計・金型構造・押さえ条件の最適化によって、平面度と寸法精度(0.05〜0.25mm)を量産レベルで安定化しました。

目次

1. 製品概要

| 製品名 | JMホルダー(ノートPC用ブラケット) |

|---|---|

| 材質/板厚 | SECC / 0.6mm |

| 管理公差 | 0.05〜0.25mm(穴位置・平面度・形状) |

| 形状特長 | 軽量化のため多数の抜き開口(多抜き構造) |

| 用途 | 基板・ユニットの支持、筐体内固定ブラケット |

薄板かつ抜き開口が多いJMホルダーは局所的に剛性が低く、抜き・搬送・押さえの各工程で発生する応力が反り・波打ちの起点となりやすいため、平面度と基準再現性が量産の主要テーマとなります。

2. 加工課題

● 多抜きによる局所剛性の低下

抜き開口が多いことで荷重経路が遮断され、局所的に座屈・波打ちが発生しやすくなります。

● 残留応力の偏在

抜き順や押さえ条件、搬送姿勢のわずかな差で応力が偏り、戻り変形の原因になります。

● 微小公差との両立

穴位置精度・せん断面品質・板厚差が平面度と干渉し、全体のばらつき要因となります。

3. 解決策

3-1. 多抜き部品に適した工程構成

本製品の抜き配置はお客様側の設計領域であるため、形状変更は行わず、既存形状に対して金型側で実施できる範囲で工程構成を最適化しました。

- 多抜き形状に応じて工程負荷の偏りを抑えるステージ配列

- 搬送姿勢が崩れやすい区間を早期に把握し、押さえ条件で補正

- 残留応力が溜まりやすい工程が連続しないよう配列を調整

設計変更ではなく、工程そのものの組み立て方で反り・波打ちの原因を抑えるアプローチとしています。

3-2. 金型内多点位置決め

序盤の工程で基準穴を形成し、パイロットピンと位置決めブロックによって材料を複数点で拘束。X方向の平行移動・回転・浮き(Z方向)を同時に抑えることで、工程間の累積誤差拡大を防止しています。

3-3. 押さえ力分布の最適化

ストリッパ押さえ力をゾーン別に調整し、荷重集中を低減。薄板の局所座屈や波打ちを抑制し、平面度の再現性を向上させました。

3-4. クリアランス&刃先品質の均質化

形状ごとに最適クリアランスを設定し、パンチ刃先の平行度・面粗さを統一。せん断面品質差による残留応力ムラを抑え、反りの発生要因を低減しています。

3-5. SECC特性に基づく表面・潤滑管理

SECC特有のめっき被膜を保護するため、接触部の面圧・潤滑条件・表面粗さを統合管理。擦過傷や導通不良リスクを抑え、外観品質と機能性(導通信頼性)を両立しています。

4. 成果

- 公差0.05〜0.25mmを量産で安定達成

- 多抜き構造でも高い平面度の再現性を維持

- めっき被膜へのダメージを抑え、外観と導通性を両立

- 工程の安定化により段取り調整・保全工数を削減

FAQ(よくある質問)

Q1. 多抜き部品で平面度が悪化しやすい理由は?

開口によって荷重経路が遮断され、局所的に剛性が低下するためです。工程内での荷重分布・押さえ条件が不均一だと、残留応力が偏り、反り・波打ちとして現れます。

Q2. 平面度は“工程の作り方”で安定させられますか?

はい。抜き順、押さえ力分布、位置決め精度、搬送姿勢など、工程そのものの組み立て方で安定させることが可能です。本事例では、ひずみ取り専用工程を設けずに平面度を確保しています。

Q3. 公差0.05〜0.25mmを維持できる理由は?

金型内で基準位置を正しく再現し、累積誤差を抑える構造を採用しているためです。多点位置決めと刃先品質の均質化により、日内・ロット間のばらつきを小さく抑えています。

Q4. SECC特有の注意点は何ですか?

めっき被膜の損傷が白サビや導通不良につながるため、接触面圧・潤滑・表面粗さの管理が重要です。搬送・梱包・保管も含めてトータルで品質管理を行います。

まとめ

薄板・多抜き構造のSECC t0.6製ブラケット(JMホルダー)は、反り・波打ちが発生しやすい不利条件の部品ですが、工程設計・金型構造・押さえ条件の最適化により、平面度と寸法精度を量産レベルで安定化することができました。電気・電子機器向けの薄板精密ブラケットに対し、当社は試作〜量産まで一貫して対応します。

お問い合わせ

図面段階からの加工性検討、試作〜量産まで対応します。

「SECC薄板プレス」「多抜き部品の平面度対策」などに関するご相談は、お気軽にお問い合わせください。