はじめに:事例の背景

自動車の高効率化が進むなか、オイルクーラー部品には 軽量・高伝導・高精度・高信頼性 が強く求められています。

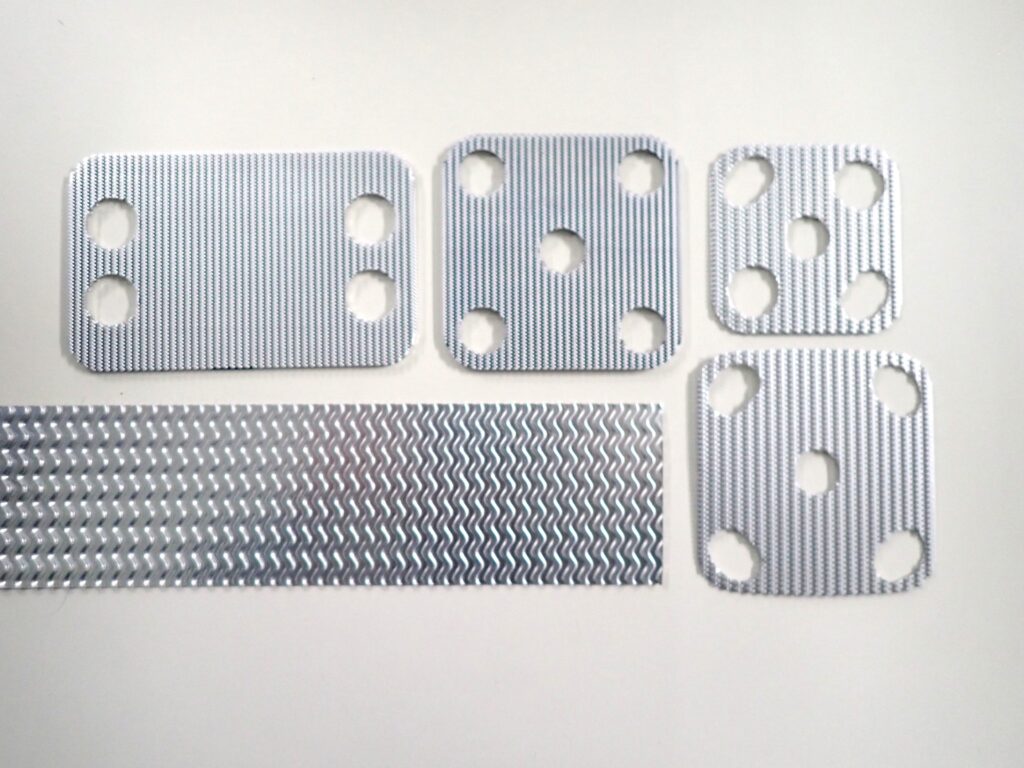

本事例では、アルミ薄板(0.2〜0.3mm)を用いたオイルクーラー向け部品を、順送プレスで高精度に量産した取り組みをご紹介します。

アルミ薄板はしわ・割れ・反りが発生しやすく、金型精度・刃先品質・工程設計のわずかな違いが品質を左右します。本記事では、安定量産を実現した要点を体系的に整理します。

1. 製品概要

| 製品名 | オイルクーラー用アルミ薄板部品 |

|---|---|

| 材質 | アルミ(Al) |

| 板厚 | 0.2〜0.3mm |

| 用途 | オイルクーラーのコア/プレート構成部品 |

アルミ薄板は軽量で熱伝導性に優れますが、極薄材になるほど成形難度が高くなり、割れ・反りの抑制には高精度金型が不可欠です。

2. 加工課題

- 薄板の成形安定性:荷重の偏りで反り・しわが生じやすい

- 金型摩耗による品質低下:薄板は抜き回数が多く刃先摩耗が早い

- 5µm級精度の維持:金型精度がそのまま製品寸法に影響

3. 解決策

3-1. 超硬金型の採用

主要部位に超硬を採用し、刃先摩耗を抑制。バリ・反りの発生を抑え、金型寿命の延伸と保全コストの削減を同時に実現しました。

3-2. 精密加工設備

プロファイル研磨による輪郭精度向上と、油加工液ワイヤーカットによる熱影響の抑制により、金型精度 5µm を実現。

微細形状でも均質な刃先品質を確保し、薄板加工のばらつきを低減します。

3-3. 順送プレス体制

抜き・曲げ・しごきなどの工程を順送化し、工程負荷を分散。クリアランス調整、押さえ力分布、潤滑条件を最適化し、薄板特有の割れ・しわ・座屈を抑制しました。

4. 成果

- 歩留まり改善:割れ・反りの発生率が低下

- 金型寿命延伸:超硬採用で保全頻度を低減

- 寸法安定化:5µm級精度で品質を均質化

- トータルコスト削減:順送化+保全削減で最適化

仕様一覧

| 金型材質 | 超硬(主要部位) |

|---|---|

| 金型精度 | 5µm |

| 前加工 | プロファイル研磨 |

| 放電加工 | 油加工液ワイヤーカット |

| 成形方式 | 順送プレス |

| 対応板厚 | 0.2〜0.3mm(アルミ) |

FAQ(よくある質問)

Q1. アルミ薄板が不安定になりやすい理由は?

薄板は座屈・反りが発生しやすく、押さえ条件やクリアランスの差が歩留まりに直結するためです。

Q2. 超硬金型を使うメリットは?

刃先摩耗が大幅に減り、寸法再現性と金型寿命が向上します。

Q3. 金型精度5µmの効果は?

ミクロン単位の差が薄板の反り・バリに影響するため、精度が安定品質の土台となります。

Q4. プロファイル研磨や油ワイヤーの利点は?

刃先品質を均質化し、熱影響を抑えることで寸法ばらつきを防ぎます。

Q5. 他材にも対応できますか?

可能です。材質特性に合わせてクリアランス・押さえ条件・工程分割を最適化します。

まとめ

アルミ薄板(0.2〜0.3mm)の順送プレスでは、超硬金型 × 5µm精度 × 工程最適化 が品質の要となります。

本事例では、薄板特有の成形課題を克服し、量産での高精度・高歩留まりを両立しました。

お問い合わせ

図面段階からの加工性検討、試作〜量産まで対応します。

「アルミ薄板」「順送プレス」「オイルクーラー」「超硬金型」に関するご相談はお気軽にお問い合わせください。