複数方向のカーリング形状を順送型の複数工程で段階的に成形し、割れ・戻り・しわ・公差累積を抑制しつつ、工程削減と品質の一貫性を両立しました。

1. はじめに:事例の背景

カーリング形状は、自動車部品の端部強度・安全性・剛性向上に効果的です。

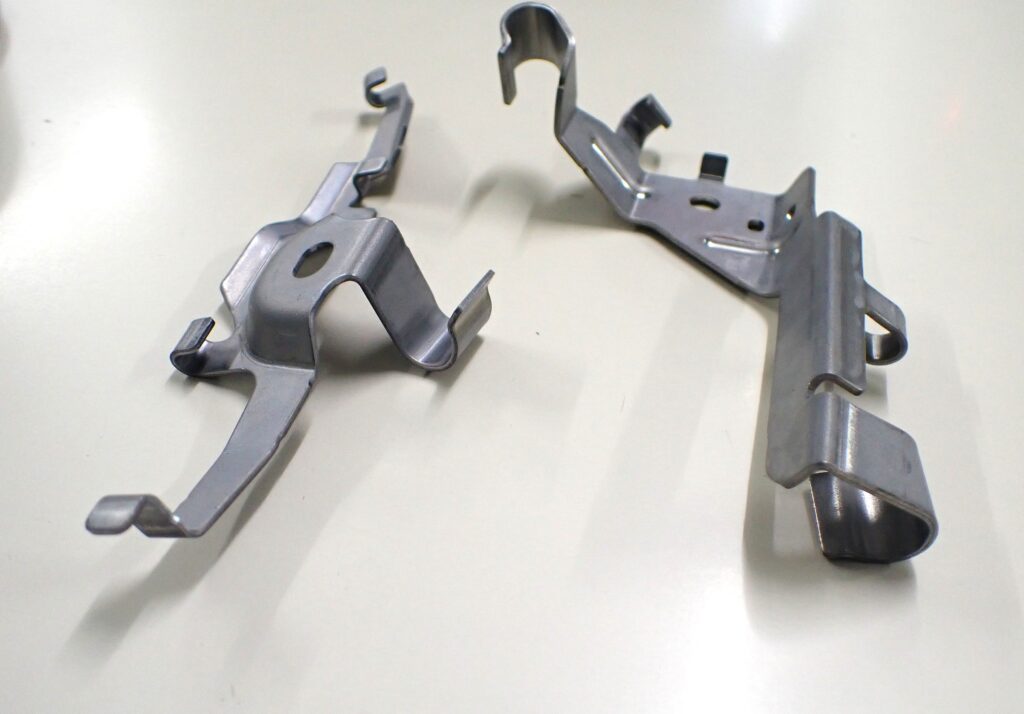

本事例では、従来複数構成だった部品をSPCC材によって一体化し、さらに同構造をハイテン材でも量産可能とすることで、部品点数削減・工程削減・品質安定性向上を実現しました。

ハイテン材のカーリング成形は割れ・戻り・しわなどの課題があるため、順送型の工程分割やカム制御による負荷分散が不可欠です。本記事では、SPCC材を中心に、ハイテン材への展開も含めた加工技術をご紹介します。

2. 製品概要

| 製品名 | カーリング形状を有する一体化部品(SPCC/ハイテン材) |

| 材質 | SPCC(主材)/ハイテン材(対応可) |

| 板厚 | 1.0〜1.6mm |

| 特徴 | 複数方向カーリング形状、工程集約、一体化構造 |

| 成形方式 | 順送プレス(段階成形+カム制御) |

SPCC版とハイテン版の2種類を製作しており、材質に応じて曲げ量配分・クリアランス・潤滑条件を最適化しています。

3. 加工上の課題

- ハイテン材特有の割れ・戻り:高強度鋼は成形負荷が高く工程最適化が必須。

- 複合カーリングの干渉:曲げ順序やカムストローク制御が重要。

- 公差累積:一体化に伴い基準面の統一と精密位置決めが不可欠。

- 金型摩耗:高面圧によりパンチ・ダイの摩耗が進行しやすい。

4. 一体化の狙い

- 部品点数削減による組立工数の低減

- 溶接・かしめ工程の削減

- 基準面統一による公差累積の抑制

- 剛性・品質の安定化

- SPCC → ハイテン材への技術転用による加工幅拡大

5. 解決策

5-1. 段階的カーリング成形

曲げ量を工程ごとに分配し、割れとしわを防止。

SPCCとハイテン材では戻り量が異なるため、材質別に角度配分を最適化。

- 曲げ半径を段階的に追い込む

- 材質ごとの戻り量を反映した角度調整

- クリアランス・潤滑条件の材質別最適化

5-2. 自社製カムと工程設計

複数方向のカーリングを実現するため、自社製カムユニットを適切に配置し、

干渉防止と仕上がり精度の両立を図っています。

5-3. 金型耐久・品質管理

- 摩耗に強い金型材を採用

- 面圧分布を均一化したクリアランス設計

- 工程内測定でロット内の安定性を監視

- 材質別の金型保全基準を設定

6. 成果

- 一体化による部品点数削減

- 溶接点削減による工程短縮

- 基準統一で公差累積を抑制

- SPCC版 → ハイテン材版へ技術転用が可能

- 順送化でリードタイム短縮・歩留まり改善

7. 仕様一覧

| 材質展開 | SPCC(主材)/ハイテン材(対応可能) |

| 板厚 | 1.0~1.6mm |

| 成形方式 | 順送プレス(段階曲げ+カムユニット) |

| 金型特徴 | 自社製カム、基準面一元化、面圧最適化 |

| 品質管理 | 治具測定・工程内計測・材質別補正 |

8. FAQ(よくある質問)

Q1. SPCCとハイテン材で工程は変わりますか?

戻り量・負荷・摩耗特性が異なるため、曲げ配分とクリアランスを別設計します。

Q2. 一体化のメリットは?

接合工程削減・部品精度向上・工程短縮・コスト最適化などがあります。

Q3. ハイテン材の割れ対策は?

段階曲げ・カムタイミング最適化・潤滑制御が重要です。

9. まとめ

SPCC一体化部品のカーリング順送成形を基盤とし、

同一の技術をハイテン材にも展開できる点が本事例の特徴です。

部品点数削減・公差安定・コスト改善を両立し、

高強度材での成形にも対応できる加工技術となっています。

10. お問い合わせ

図面段階からの加工性検討、SPCC/ハイテン材での量産対応までサポートします。

カーリング形状や順送プレスに関するご相談はお気軽にお問い合わせください。